| Groupe |

Référence |

Nom |

Description |

Visuel |

| 1 |

100 |

fissures |

discontinuité qui peut se produire par une rupture locale a l'état solide en cours de refroidissement ou par des contraintes

|

|

| 1 |

1001 |

microfissure |

fissure visible seulement au microscope |

|

| 1 |

101 |

fissure longitudinale |

fissure sensiblement parallèle à l'axe de la soudure |

|

| 1 |

1011 |

fissure longitudinale |

fissure sensiblement parallèle à l'axe de la soudure située dans le métal fondu

|

|

| 1 |

1012 |

fissure longitudinale |

fissure sensiblement parallèle à l'axe de la soudure située dans la zone de liaison

|

|

| 1 |

1013 |

fissure longitudinale |

fissure sensiblement parallèle à l'axe de la soudure située dans la zone thermiquement affectée

|

|

| 1 |

1014 |

fissure longitudinale |

fissure sensiblement parallèle à l'axe de la soudure située dans le matériau de base

|

|

| 1 |

102 |

fissure transversale |

Fissure sensiblement transversale à l'axe de la soudure |

|

| 1 |

1021 |

fissure transversale |

Fissure sensiblement transversale à l'axe de la soudure située dans le métal fondu

|

|

| 1 |

1023 |

fissure transversale |

Fissure sensiblement transversale à l'axe de la soudure située dans la zone thermiquement affectée

|

|

| 1 |

1024 |

fissure transversale |

Fissure sensiblement transversale à l'axe de la soudure située dans le métal de base

|

|

| 1 |

103 |

fissure rayonnante |

groupe de fissures issues d'un même point |

|

| 1 |

1031 |

fissure rayonnante |

groupe de fissures issues d'un même point situé dans le métal fondu

|

|

| 1 |

1033 |

fissure rayonnante |

groupe de fissures issues d'un même point situé dans la zone thermiquement affectée

|

|

| 1 |

1034 |

fissure rayonnante |

groupe de fissures issues d'un même point situé dans le matériau de base

|

|

| 1 |

1045 |

fissure de cratère |

fissure située dans un cratère de fin de cordon et qui peut être longitudinale

|

|

| 1 |

1046 |

fissure de cratère |

fissure située dans un cratère de fin de cordon et qui peut être transversale

|

|

| 1 |

1047 |

fissure de cratère |

fissure située dans un cratère de fin de cordon et qui peut être rayonnante

|

|

| 1 |

105 |

réseau de fissures marbrées |

groupe de fissures séparées, d'orientation quelconque |

|

| 1 |

1051 |

réseau de fissures marbrées |

groupe de fissures séparées, d'orientation quelconque situé dans le métal fondu

|

|

| 1 |

1053 |

réseau de fissures marbrées |

groupe de fissures séparées, d'orientation quelconque situé dans la zone thermiquement affectée

|

|

| 1 |

1054 |

réseau de fissures marbrées |

groupe de fissures séparées, d'orientation quelconque situé dans le matériau de base

|

|

| 1 |

106 |

fissure ramifiée |

ensemble de fissures reliées entre elles, issues d'une même fissure, et qui sont à distinguer d'un réseau de fissures marbrées (105) et de fissures rayonnantes (103)

|

|

| 1 |

1061 |

fissure ramifiée |

ensemble de fissures reliées entre elles, issues d'une même fissure, et qui sont à distinguer d'un réseau de fissures marbrées (105) et de fissures rayonnantes (103) situé dans le métal fondu

|

|

| 1 |

1063 |

fissure ramifiée |

ensemble de fissures reliées entre elles, issues d'une même fissure, et qui sont à distinguer d'un réseau de fissures marbrées (105) et de fissures rayonnantes (103) situé dans la zone thermiquement affectée

|

|

| 1 |

1064 |

fissure ramifiée |

ensemble de fissures reliées entre elles, issues d'une même fissure, et qui sont à distinguer d'un réseau de fissures marbrées (105) et de fissures rayonnantes (103) situé dans le matériau de base

|

|

| 2 |

200 |

cavité |

cavité |

|

| 2 |

2011 |

soufflure sphéroïdale |

soufflure de forme sensiblement sphérique |

|

| 2 |

2012 |

soufflures sphéroïdales uniformément réparties |

soufflures sphéroïdales essentiellement distribuées de façon régulière dans le métal fondu; à différencier des soufflures alignées (2014) et des nids de soufflures (2013)

|

|

| 2 |

2013 |

nid de soufflures |

groupe de soufflures réparties de manière quelconque |

|

| 2 |

2014 |

soufflures alignées |

soufflures réparties suivant une ligne parallèle à l'axe de la soudure

|

|

| 2 |

2015 |

soufflure allongée |

soufflure non sphéroïdale importante dont la dimension principale est approximativement parallèle à l'axe de la soudure

|

|

| 2 |

2016 |

soufflure vermiculaire |

soufflure en forme de galerie de ver dans le métal fondu, resultant du cheminement du gaz. La forme et la position de ces soufflures sont déterminées par le mode de solidification et l'origine du gaz. Elles sont généralement groupées en nids et disposées en arêtes de poisson. Certaines soufflures vermiculaires peuvent déboucher en surface de la soudure

|

|

| 2 |

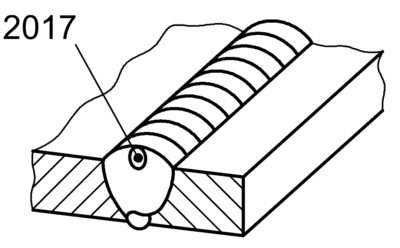

2017 |

piqûre |

soufflure débouchant en surface de la soudure |

|

| 2 |

2018 |

porosité de surface |

porosité apparaissant à la surface de la soudure; cavités de gaz, seules ou multiples, qui cassent la surface de la soudure

|

|

| 2 |

2021 |

retassure interdentitrique (desserrement) |

retassure de forme allongée qui se forme entre les dendrites au cours du refroidissement et dans laquelle peut se trouver emprisonné du gaz. Un tel défaut est généralement perpendiculaire aux faces de la soudure

|

|

| 2 |

2024 |

retassure de cratère |

retassure en fin de passe, non éliminée avant ou pendant l'exécution des passes suivantes

|

|

| 2 |

2025 |

retassure ouverte de cratère |

retassure ouverte de cratère avec un trou réduisant la section transversale de la soudure

|

|

| 2 |

203 |

microretassure |

microretassure visible seulement au microscope |

|

| 2 |

2031 |

microretassure interdentitrique |

microretassure de forme allongée qui se forme entre les dendrites au cours du refroidissement suivant les joints des grains

|

|

| 2 |

2032 |

microretassure transgranulaire |

microretassure de forme allongée qui se forme à travers les grains pendant la solidification

|

|

| 3 |

300 |

inclusion solide |

corps solide étranger emprisonné dans le metal fondu |

|

| 3 |

3011 |

inclusion de laitier |

inclusion solide constituée de laitier alignées |

|

| 3 |

3012 |

inclusion de laitier |

inclusion solide constituée de laitier isolées |

|

| 3 |

3013 |

inclusion de laitier |

inclusion solide constituée de laitier en nid |

|

| 3 |

3021 |

inclusion de flux |

inclusion solide constituée de flux alignées (ou en chapelet)

|

|

| 3 |

3022 |

inclusion de flux |

inclusion solide constituée de flux isolées |

|

| 3 |

3023 |

inclusion de flux |

inclusion solide constituée de flux en nid |

|

| 3 |

3031 |

inclusion d'oxyde |

inclusion solide constituée d'oxyde métallique alignées |

|

| 3 |

3032 |

inclusion d'oxyde |

inclusion solide constituée d'oxyde métallique isolées |

|

| 3 |

3033 |

inclusion d'oxyde |

inclusion solide constituée d'oxyde métallique en nid |

|

| 3 |

3034 |

peau d'oxyde |

film d'oxyde métallique, formé dans certains cas, notamment dans celui des alliages d'aluminium, résultant de l'action combinée d'une protection inappropriée contre la contamination atmosphérique et de la turbulence du bain de fusion

|

|

| 3 |

3041 |

inclusion métallique |

inclusion solide constituée de tungstène |

|

| 3 |

3042 |

inclusion métallique |

inclusion solide constituée de cuivre |

|

| 3 |

3043 |

inclusion métallique |

inclusion solide constituée de métal |

|

| 4 |

400 |

manque de fusion et de pénétration |

manque de fusion et de pénétration |

|

| 4 |

4011 |

manque de fusion |

manque de fusion des bords |

|

| 4 |

4012 |

manque de fusion |

manque de fusion entre passes, on utilise les termes «collage noir» et «collage blanc». Contrairement à collage blanc, collage noir contient des inclusions d'oxydes non fondues dans la zone de fusion

|

|

| 4 |

4013 |

manque de fusion |

manque de fusion à la racine |

|

| 4 |

4014 |

manque de fusion |

micro-manque de fusion |

|

| 4 |

402 |

manque de pénétration (pénétration incomplète) |

différence entre la pénétration réelle et la pénétration nominale

|

|

| 4 |

4021 |

manque de pénétration à la racine |

l'un ou les deux bords de la racine ne sont pas fondus |

|

| 4 |

403 |

pénétration en doigts de gant - pénétration en dents de scie |

pénétration extrêmement irrégulière, rencontrée en soudage par faisceau d'électrons ou en soudage laser, donnant au cordon un aspect en dents de scie. Elle peut inclure des cavités, fissures, retraits, etc.

|

|

| 5 |

500 |

forme défectueuse |

forme imparfaite des faces externes de la soudure ou forme géométrique imparfaite du joint

|

|

| 5 |

5011 |

caniveau continu |

caniveau d'une longueur importante d'un seul tenant |

|

| 5 |

5012 |

caniveau discontinu - morsure |

caniveau de faible longueur apparaissant par intermittence le long de la soudure

|

|

| 5 |

5013 |

caniveau à la racine |

caniveaux apparaissant de chaque côté de la passe de fond |

|

| 5 |

5014 |

caniveau entre passes |

caniveau apparaissant dans le sens longitudinal de la soudure, entre passes

|

|

| 5 |

5015 |

caniveau discontinu local morsure locale |

caniveaux de faible longueur, irrégulierement espacés, situés le long de ou à lasurface des passes de soudure

|

|

| 5 |

502 |

surépaisseur excessive |

la surépaisseur du côté endroit de la soudure bout à bout est trop importante

|

|

| 5 |

503 |

convexité excessive |

la surépaisseur du cordon d'angle est trop importante |

|

| 5 |

5041 |

excès de pénétration locale |

la surépaisseur à la racine de la soudure bout à bout est trop importante localement

|

|

| 5 |

5042 |

excès de pénétration continue |

la surépaisseur à la racine de la soudure bout à bout est trop importante de manière continue

|

|

| 5 |

5043 |

excès de pleine pénétration |

la surépaisseur à la racine de la soudure bout à bout est trop importante en assemblage d'angle

|

|

| 5 |

5051 |

angle au raccordement incorrect |

angle (α) trop faible entre le plan tangent à la surface du matériau de base et le plan tangent à la surface du cordon et passant par la ligne de raccordement de la soudure

|

|

| 5 |

5052 |

rayon au raccordement incorrect |

rayon (r) trop faible au raccordement de la soudure |

|

| 5 |

5061 |

débordement de la passe terminale |

débordement de la passe terminale |

|

| 5 |

5062 |

débordement de la passe de fond |

débordement de la passe de fond |

|

| 5 |

5071 |

défaut d'alignement entre tôles |

défaut d'alignement entre tôles |

|

| 5 |

5072 |

défaut d'alignement entre tôles |

défaut d'alignement entre tôles |

|

| 5 |

508 |

défaut angulaire |

non-alignement de deux pièces soudées, se traduisant par la formation d'un angle entre leurs surfaces ou non-respect de l'angle prévu

|

|

| 5 |

5091 |

effondrement en corniche |

effondrement en corniche |

|

| 5 |

5092 |

effondrement à plat ou au plafond |

effondrement à plat ou au plafond |

|

| 5 |

5093 |

effondrement d'une soudure d'angle |

effondrement d'une soudure d'angle |

|

| 5 |

5094 |

effondrement d'une soudure à clin |

effondrement d'une soudure à clin |

|

| 5 |

510 |

trou |

effondrement du bain de fusion entraînant la perforation de la soudure

|

|

| 5 |

511 |

manque d'épaisseur |

insuffisance continue ou intermittente de métal déposé conduisant à un profil de cordon en retrait par rapport au profil correct

|

|

| 5 |

512 |

défaut de symétrie excessif de soudure d'angle |

commentaire non nécessaire |

|

| 5 |

513 |

largeur irrégulière |

variation excessive de la largeur du cordon |

|

| 5 |

514 |

surface irrégulière |

irrégularité excessive de la surface |

|

| 5 |

515 |

retassure à la racine |

manque d'épaisseur à la racine d'une soudure bout à bout dû au retrait du métal fondu (voir aussi 5013)

|

|

| 5 |

516 |

rochage |

formation spongieuse à la racine d'une soudure due à un bouillonnement du métal fondu au moment de sa solidification

|

|

| 5 |

517 |

mauvaise reprise |

irrégularité locale de surface à l'endroit d'une reprise |

|

| 5 |

5171 |

mauvaise reprise dans la passe terminale |

mauvaise reprise dans la passe terminale |

|

| 5 |

5172 |

mauvaise reprise dans la passe 5172 de fond |

mauvaise reprise dans la passe de fond |

|

| 5 |

520 |

déformation excessive |

écart dimensionnel dû au retrait et à la déformation de la soudure

|

|

| 5 |

5211 |

épaisseur excessive de la soudure |

l'épaisseur de la soudure est trop importante |

|

| 5 |

5212 |

largeur excessive de la soudure |

la largeur de la soudure est trop importante |

|

| 5 |

5213 |

gorge insuffisante |

la gorge réelle du cordon d'angle est trop faible |

|

| 5 |

5214 |

gorge excessive |

la gorge réelle du cordon d'angle est trop importante |

|

| 6 |

600 |

défauts divers |

défauts n'entrant pas dans les groupes 1 à 5 |

|

| 6 |

601 |

coup d'arc amorçage accidentel |

altération locale et superficielle du matériau de base résultant d'un amorçage accidentel de l'arc au voisinage de la soudure

|

|

| 6 |

602 |

projection |

perles éclaboussure de métal en fusion projetée pendant le soudage et qui adhère sur le matériau de base ou le métal fondu déjà solidifié

|

|

| 6 |

6021 |

projection de tungstène |

particules de tungstène provenant de l'électrode et projetées pendant le soudage sur le matériau de base ou le métal fondu déjà solidifié

|

|

| 6 |

603 |

déchirure locale ou arrachement local |

blessure locale et superficielle du métal de base produite lors de l'arrachement d'attaches soudées temporaires

|

|

| 6 |

604 |

coup de meule |

blessure locale due au meulage |

|

| 6 |

605 |

coup de burin |

blessure locale due à l'action d'un burin ou d'un autre outil

|

|

| 6 |

606 |

meulage excessif |

réduction de l'épaisseur de la pièce due à un meulage excessif

|

|

| 6 |

607 |

défaut de soudure de pointage |

défaut dû à un pointage incorrect |

|

| 6 |

6071 |

défaut de soudure de pointage |

la soudure de pointage s'est rompue ou n'a pas pénétré |

|

| 6 |

6072 |

défaut de soudure de pointage |

on a soudé par-dessus la soudure de pointage défectueuse |

|

| 6 |

608 |

cordons opposés décalés |

écart entre les lignes médianes de deux passes |

|

| 6 |

610 |

couleurs de revenu |

légère oxydation de la surface en zone fondue, par exemple dans les aciers inoxydables

|

|

| 6 |

6101 |

décoloration |

couches de la surface visiblement teintées dans le métal de soudure et la zone thermiquement affectée, causées par la chaleur du soudage et/ou par manque de protection, par exemple dans le titane

|

|

| 6 |

613 |

surface calaminée |

forte oxydation de la surface en zone fondue |

|

| 6 |

614 |

résidu de flux |

élimination insuffisante des résidus de flux à la surface |

|

| 6 |

615 |

résidu de laitier |

élimination insuffisante du laitier adhérant à la surface de la soudure

|

|

| 6 |

617 |

mauvais assemblage en soudure d'angle |

écartement excessif ou insuffisant entre les pièces à souder |

|

| 6 |

618 |

gonflement |

défaut dû à une brûlure de joints soudés en alliages légers et qui résulte d'un maintien prolongé dans l'intervalle de solidification

|

|